Depuis plus d’une dÃĐcennie, le paradigme principal pour la conception de puces ÃĐlectroniques ÃĐtait d’assembler une sÃĐrie de transistors sur un plan. Ainsi, par exemple, Samsung est passÃĐ d’une technologie 120 nm en 2003 Ã du 16 nm en 2014, avec une amÃĐlioration chaque annÃĐe au niveau de la finesse de gravure, en moyenne. Cependant, les amÃĐliorations se font au prix de processus de plus en plus compliquÃĐs, notamment au niveau de l’exposition des circuits : pour dessiner les transistors, un laser est utilisÃĐ Ã travers un masque, avec diffÃĐrents processus optiques pour atteindre les finesses de gravure actuelles (de nouvelles techniques sont en cours d’exploration, comme les EUV). Actuellement, les processus les plus avancÃĐs utilisent une exposition en quatre phases, ce qui nÃĐcessite une prÃĐparation des galettes de silicium en amont de plus en plus coÃŧteuse : les ÃĐtapes de dÃĐpÃīt et d’attaque chimique de la surface reprÃĐsentent maintenant les deux tiers du coÃŧt de fabrication d’une galette.

Cependant, cette maniÃĻre de procÃĐder doit ÃĐvoluer, notamment à cause des difficultÃĐs à faire progresser les technologies d’impression de circuits tout en maintenant des coÃŧts raisonnables. Pour ce faire, une technique actuelle est de combiner plusieurs circuits dans une mÊme puce, comme le font dÃĐjà AMD et NVIDIA pour leurs processeurs graphiques (pas tous, loin de là !) ou encore Altera : la partie mÃĐmoire HBM2 est superposÃĐe au processeur principal.

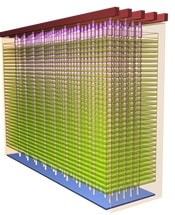

De son cÃītÃĐ, Samsung va encore plus loin : dÃĻs 2014, le fondeur corÃĐen pousse l’idÃĐe de superposition encore plus loin pour leurs composants de mÃĐmoire. Une telle puce est composÃĐe de trois types de couches :

- une couche CMOS pour toute la partie auxiliaire du composant, les contrÃīleurs ;

- plusieurs couches formant un tableau de mÃĐmoire, là oÃđ les valeurs sont effectivement stockÃĐes ;

- une structure d’interconnexion entre les deux types de couches.

Les contrÃīleurs et l’interconnexion sont des couches planaires tout à fait traditionnelles, alors que la mÃĐmoire proprement dite exploite un procÃĐdÃĐ tout à fait spÃĐcifique, en trois dimensions â schÃĐmatiquement, un film de silicium est dÃĐposÃĐ, puis une premiÃĻre couche de transistors est crÃĐÃĐe, l’opÃĐration est rÃĐpÃĐtÃĐe un grand nombre de fois. L’information est alors stockÃĐe le long d’une chaÃŪne de cellules, au lieu d’une seule cellule : pour en agrandir une, il suffit de dÃĐposer un plus grand nombre de couches.

L’un des avantages est que les cellules sont plus grandes et peuvent contenir plus d’ÃĐlectrons, ce qui aide à amÃĐliorer certaines caractÃĐristiques comme la vitesse ou l’endurance, par rapport aux technologies purement planaires.

Pour les chiffres, la densitÃĐ peut beaucoup augmenter : par rapport à quelques mÃĐgaoctets par millimÃĻtre carrÃĐ en 2003 à plus 1,1 Go en 2014 à raison de trois bits par cellule, la premiÃĻre gÃĐnÃĐration 3D ne montait qu’à 0,97 Go le millimÃĻtre carrÃĐ, en 2014, avec deux bits par cellule et vingt-quatre couches. Depuis lors, le processus s’amÃĐliore : en 2015, avec trente-deux couches, il ÃĐtait possible de stocker trois bits par cellule (1,86 Go/mmÂē) ; cette annÃĐe, en montant à quarante-huit couches, la densitÃĐ monte à 2,62 Go/mmÂē, toujours avec trois bits par cellule. Dans le futur, de nouvelles couches devraient s’ajouter, avec à l’horizon 2020 cent vingt-huit couches, quatre bits par cellule, pour une densitÃĐ de 8,67 Go/mmÂē (plus de huit fois la densitÃĐ actuelle).

Actuellement, la technologie de Samsung reste relativement expÃĐrimentale, elle n’est pas prÊte pour la production de masse : les rendements sont relativement faibles, mais s’amÃĐlioreront avec l’expÃĐrience. Micron planche sur des techniques similaires et, d’aprÃĻs les premiÃĻres expÃĐriences, une production avec trente-deux couches serait vingt-cinq pour cent moins chÃĻre par bit mÃĐmorisÃĐ que le mÊme composant en technologie 16 nm. Les coÃŧts de production d’une galette augmentent, mais il semblerait que ce soit dans des proportions raisonnables.

Source (dont image) : 3D NAND – Moore’s Law in the third dimension.